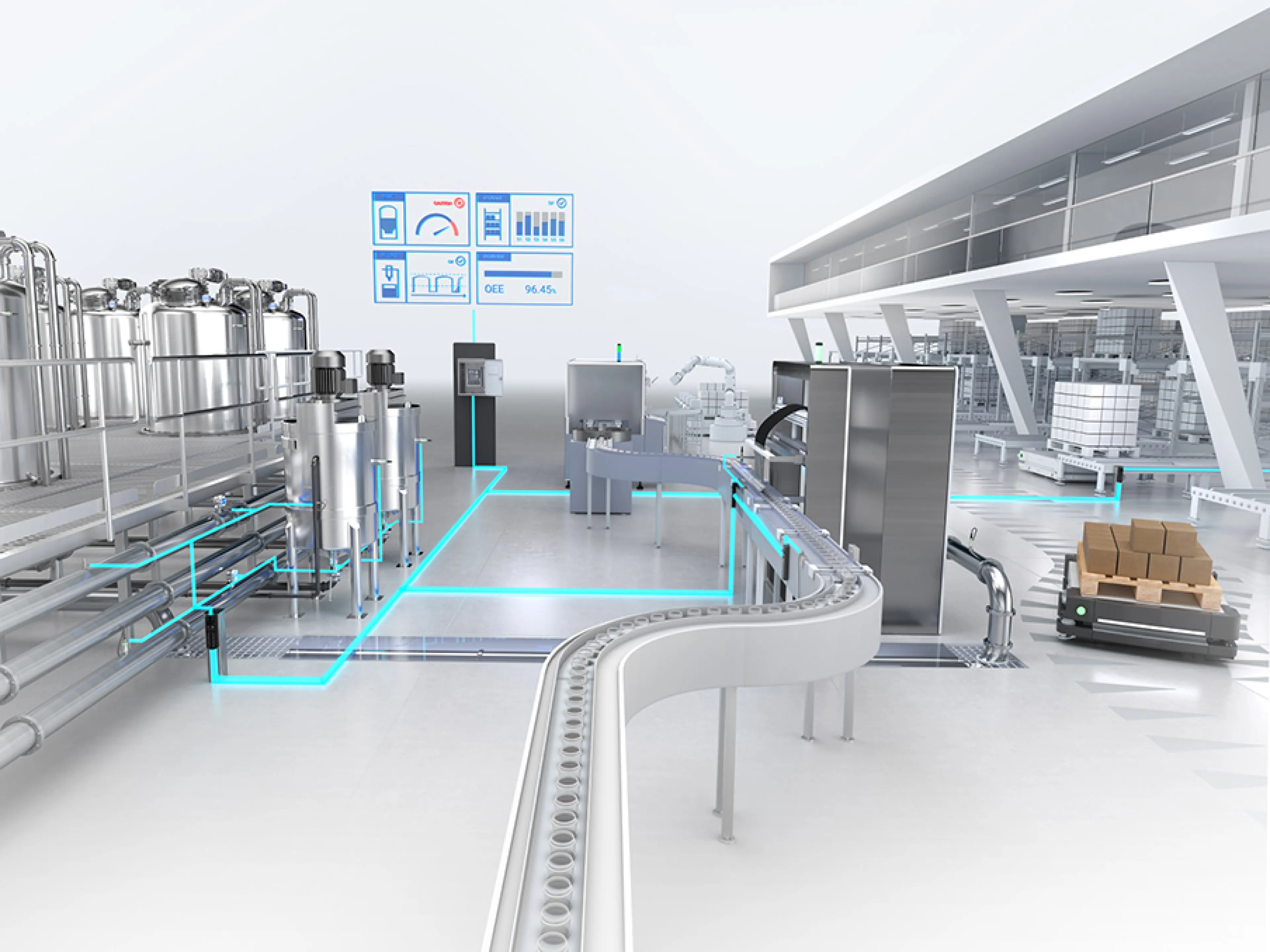

Mit IO-Link haben Maschinenkonstrukteure und Anlagenführer den Schlüssel zur digitalen Fabrik in der Hand. Aber nicht alle kennen und nutzen das gesamte Potenzial, das in der smarten Technologie steckt. Denn die Technologie bietet mehr als einfache Parametrierung und schnellen Sensortausch. Dieser Beitrag zeigt mit fünf Beispielen aus der täglichen Praxis von Maschinenbauern und Anlagenbetreibern, wie Anwender das Engineering beschleunigen und Wartungsintervalle optimieren. Kernelement dabei: Ein schnelles Gesamtpaket, das vom Sensor bis zur SPS-Datenübertragung in Höchstgeschwindigkeit erlaubt.

1. Beispiel: IO-Link im Packaging

IO-Link war bei Anwendungen, die sehr kurze Reaktionszeiten erfordern, bislang außen vor. Ein Beispiel für sehr dynamische Anwendungen sind Verpackungsmaschinen, die sehr hohe Übertragungsgeschwindigkeiten erfordern. Verpackungsmaschinen sind auf Highspeed ausgelegt, weil im Packaging der Grundsatz „time is money“ noch schwerer wiegt als in anderen Automatisierungsfeldern. Je schneller die Bänder hier störungsfrei laufen, desto kostengünstiger für den Anlagenbetreiber. Die Betonung liegt auf „störungsfrei“, denn im Bereich Packaging herrschen höchste Anforderungen an die Anlagenverfügbarkeit. Steht das Band, während zum Beispiel vorverarbeiteter frischer Fisch verpackt wird, muss häufig der komplette Batch entsorgt und die Verpackungsanlage gereinigt werden. Dieses teure Szenario gilt es zu vermeiden. Anlagenführer träumen daher davon, über Wochen im Voraus Maschinenausfälle vorhersehen zu können. Denn mit diesem Wissen ließen sich Wartungsaufgaben exakt planen, nicht unnötig oft, aber rechtzeitig vor einem Stillstand, auf die Wartungsschicht am Sonntag vorausplanen.

Bislang reichte die Geschwindigkeit des IO-Link Gesamtsystems nicht aus, um den Wunsch nach bedarfsgerechter Wartung zu erfüllen. Schnelle Sensoren könnten zwar theoretisch die hierzu benötigten Zusatzdaten liefern. Doch dann kämen die Primärdaten für den Anlagenbetrieb nicht schnell genug bis zur Steuerung. Das Bottleneck ist der IO-Link Master. Er war bislang für die schnelle Übertragung der Primärdaten zu langsam. Denn Zykluszeiten der Steuerungen in Verpackungsmaschinen liegen bei vier Millisekunden oder weit darunter. Klassische Eingänge (analog und schaltend) werden dafür schnell genug verarbeitet, aber die Technologie war bislang mit oft mehr als zehn Millisekunden deutlich langsamer.

Highspeed IO-Link Sensoren und -Master

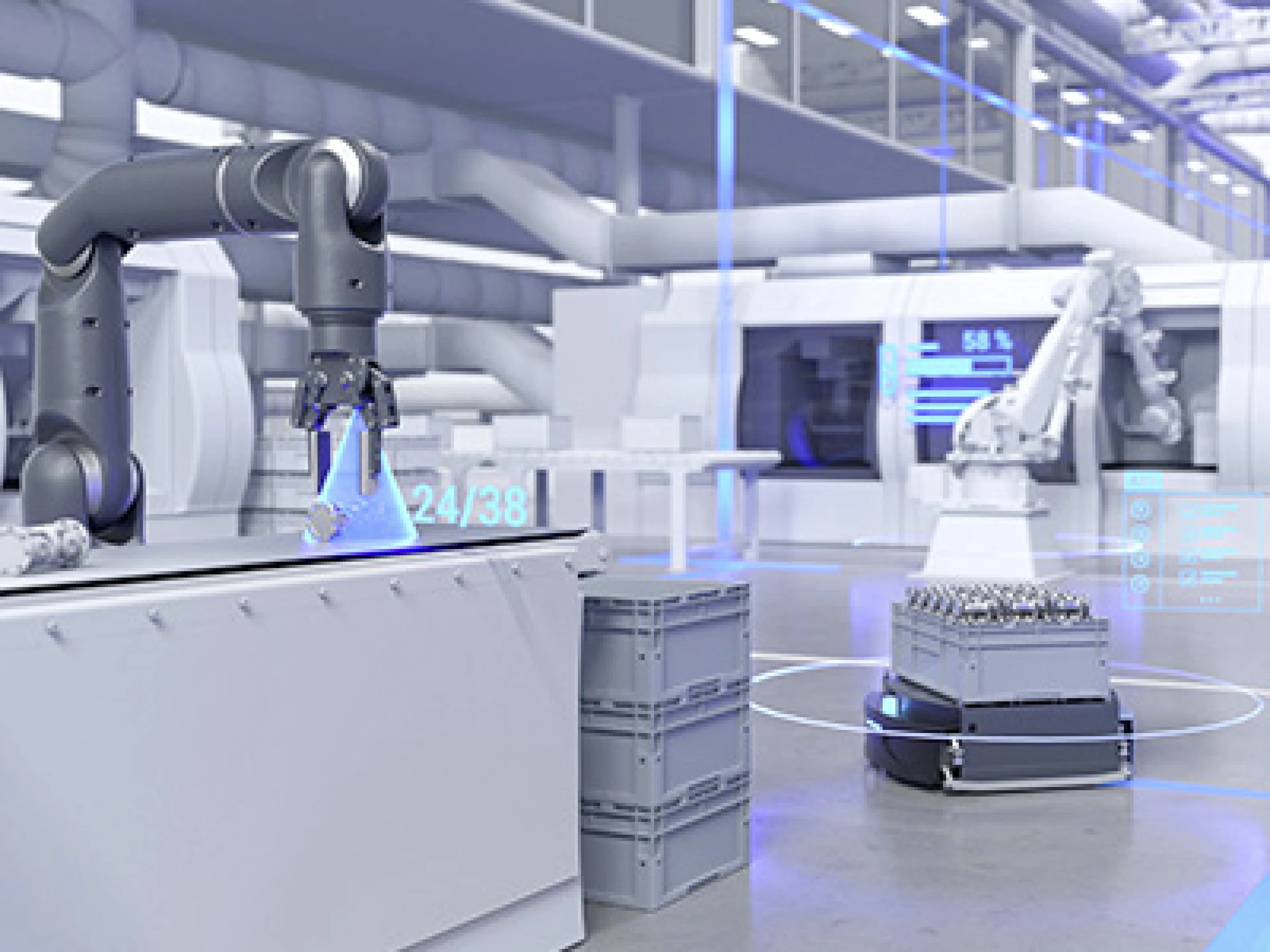

Baumer beseitigt diesen Flaschenhals mit seinem neuen Highspeed IO-Link Gesamtpaket. Das Unternehmen liefert Sensoren mit weniger als einer Millisekunde Zykluszeit und IO-Link Master, die dies auch unterstützen. Damit lassen sich nun auch in einem der schnellsten Maschinentypen im Markt, den Verpackungsmaschinen, sämtliche Vorteile von IO-Link nutzen. In der Geschwindigkeit steht das IO-Link Netzwerk der klassischen Verdrahtung in nichts mehr nach. Aber obendrauf gibt es Zusatzdaten. Sensoren kennen ihre Verschmutzung, melden selbstständig Probleme in der Ausrichtung und erkennen Übertemperaturen frühzeitig. Mit seiner IO-Link Komplettlösung ermöglicht der Hersteller den Traum der Predictive Maintenance im Packaging.

2. Beispiel: Zustandsüberwachung für bedarfsgerechte Wartung

Wie die Zustandsüberwachung funktioniert, die Baumer erstmals auch für Verpackungsmaschinen ermöglicht, zeigt das Beispiel der Belichtungsreserve. Optische Sensoren melden über Zusatzdaten, ob das reflektierte Licht noch ausreicht, um korrekt zu schalten oder zu messen. Der Sensor sieht also, wenn seine Scheibe verschmutzt oder wenn er nicht mehr korrekt ausgerichtet ist. Weitere für die bedarfsgerechte Wartung nützliche Sensordaten können Temperatur, Vibration, Überlast (Kraft und Druck), Stromverbrauch oder die Nutzungsdauer sein.

3. Beispiel: Schnelleres Engineering mit der Baumer Sensor Suite

IO-Link Sensoren sind der Schlüssel zum effizienten Sensor-Engineering. Das Unternehmen bietet mit der kostenfreien Baumer Sensor Suite (BSS) eine nützliche Software hierzu. Nach dem Motto „The smartest way to use IO-Link devices“ vereinfacht dieses intuitive Tool das Evaluieren, Parametrieren und Nutzen von IO-Link Sensoren und Aktoren. Anwender sehen dabei am Computer, was der Sensor sieht. Durch die selbsterklärende Darstellung können Ingenieure und Anlagenbetreiber Geräte effizienter, präziser und schneller parametrieren. Ein Beispiel ist die Einstellung von SSCs (Switching Signal Channel) bei messenden Sensoren oder die Schallkeule bei Ultraschallsensoren.

Das macht die BSS zu einem zentralen Werkzeug im Maschinenbau. Denn sie kann mit allen verfügbaren IO-Link Geräten über IO-Link Master auch von Drittherstellern kommunizieren. Zusätzlich bietet Baumer einen handlichen USB-C Master. Ohne extra Spannungsversorgung funktioniert er als Schnittstelle zwischen Sensor und Computer: am Schreibtisch, bei der Maschineninbetriebnahme oder beim Service. Die Zeitersparnis durch die konsequente Nutzung von IO-Link in Verbindung mit der Baumer Sensor Suite macht sich bezahlt, wie die Erfahrung von mittlerweile über 13.000 Nutzern zeigt.

4. Beispiel: IO-Link funktioniert mit Standardverkabelung

Ein nicht zu vernachlässigender Vorteil ist die einfachere Verkabelung der Geräte. Das reduziert Kosten, Fehlerquellen und Installationszeiten. Zum Ersten verhindert die einheitliche und einfache Verdrahtung Verdrahtungsfehler und beschleunigt die Inbetriebnahme. Zusätzlich senkt IO-Link die Materialkosten für die Verkabelung. Im Gegensatz zu Bussystemen können nämlich zur Übertragung der Daten kostengünstige, ungeschirmte Standardkabel verwendet werden (Kabellänge maximal 20 Meter). Zudem spart man sich die analoge Eingangskarte, da stattdessen der IO-Link Master im Feld zwischengeschaltet wird. Auch das reduziert die Kabellänge, da man nur noch bis auf den IO-Link Master verdrahten muss und nicht mehr bis zum Schaltschrank.

Durch M12 Stecker ist so ein Master in wenigen Minuten bestückt, während die Schaltschrankverdrahtung Stunden verschlingt. Baumer hat das für eine Beispielmaschine ausgerechnet und kam zu einem interessanten Ergebnis: Der IO-Link Master macht sich finanziell bereits bezahlt, wenn er lediglich mit zwei bis drei messenden Sensoren bestückt ist.

5. Beispiel: In Spielfilmlänge zum IO-Link Experten

Die oben genannten Vorteile haben allerdings einen Preis. Und der heißt: höhere Komplexität. Denn im Vergleich zu klassischen Schalt- und Analogsignalen ist die Technologie mit all seinen Möglichkeiten vielschichtiger. Doch auch dafür hat Baumer eine smarte Lösung, die den Einstieg in die Technologie erleichtert. Ein Baustein dieser Lösung ist die weit verbreitete Parametrier-Software Baumer Sensor Suite. Zusätzlich stellt der Hersteller einen Online-Trainer für die Integration in die SPS zur Verfügung. Hierfür hat Baumer eine How-to-Videoserie entwickelt, die in lediglich 80 Minuten Gesamtzeit Schritt für Schritt die Integration in die SPS erklärt: von der Einrichtung des IO-Link Masters bis zur Integration zyklischer und azyklischer Daten. Mit dieser Starthilfe kann sich jeder selbst per Youtube zum IO-Link Experten machen.

Fazit: IO-Link sorgt für einfaches Engineering und anspruchsvolle Datengeschwindigkeiten

IO-Link bietet viele, teilweise noch wenig bekannte Möglichkeiten für die intelligente Automatisierung. Das Baumer Gesamtpaket für Highspeed-Anwendungen ermöglicht es Nutzern, dieses Potenzial voll auszuschöpfen und sich so Wettbewerbsvorteile zu sichern. Mit passender Verkabelung vom Sensor über den IO-Link Master bis zur Steuerung und den übergeordneten IT-Systemen spielen alle Systeme ineinander. Das sorgt für einfaches Engineering und Datengeschwindigkeiten, die nun sogar den Einsatz von IO-Link in sehr schnell laufenden Verpackungsanlagen möglich machen. Damit erfüllt Baumer den Wunsch vieler Anlagenführer und Instandhaltungstechniker nach bedarfsgerechter Wartung im Verpackungsbereich.

Autor

Thomas Langer

Produktmanager Connectivity bei Baumer