Automatisierung, digitale Transparenz und eine belastbare Ersatzteilversorgung gehören zu den Themen, die derzeit viele Industrieprojekte prägen. Multivac greift diese Entwicklung am Stammsitz im Allgäu mit einem neuen Standortkonzept auf. Im Mittelpunkt steht die Verzahnung von Teilefertigung und Logistikprozessen, die in einer Smart Factory zusammenlaufen sollen. Ende Januar nutzte der Hersteller das neue Umfeld in seinem Werk 2 für einen Smart Factory Day. Eingeladen waren am Bau beteiligte Partnerunternehmen sowie deren Kunden. Rund 70 Teilnehmer informierten sich im Werk zwei über den aktuellen Stand der Umsetzung und über technische Ansätze, die bereits im laufenden Betrieb genutzt werden.

Werk 2 als Ort für Austausch und Referenzeinblicke

Zum Programm gehörten eine Begrüßung durch Dr. Christian Lau, Geschäftsführender Direktor und COO, sowie eine Führung durch Fertigung und Logistikbereiche. Darüber hinaus war Zeit für Gespräche zwischen Projektbeteiligten vorgesehen. Lau ordnete den Anlass als Zeichen der Anerkennung für die Zusammenarbeit ein: „Ein Projekt wie unser Werk 2 kann nur mit starken und zuverlässigen Partnern realisiert werden“, resümierte er. „Als Zeichen unserer Wertschätzung haben wir diesen Tag als Referenzkundenbesuch für unsere Partner organisiert. Wir möchten uns herzlich bei allen Partnern, Lieferanten und Kollegen bedanken, deren Engagement und Ideen dazu beigetragen haben, dieses Großprojekt erfolgreich in die Tat umzusetzen.“

Smart Factory mit Flächen- und Investitionsrahmen

Der neue Standort umfasst insgesamt 27.500 Quadratmeter. Für das Gebäude wurden rund 60 Millionen Euro aufgewendet. Zusätzlich investierte Multivac weitere 40 Millionen Euro in Technik und Prozessgestaltung. Mit dieser Basis soll eine stark automatisierte Fertigungsumgebung entstehen, die zugleich die Anforderungen der Ersatzteilversorgung adressiert. Auch die Energieversorgung ist Teil des Gesamtkonzepts. Multivac setzt nach eigenen Angaben auf Grundwasser zur Gebäudekühlung, Heizsysteme mit Geothermie, Bio-Fernwärme sowie eine Photovoltaik-Anlage. Ziel ist eine klimaneutrale Versorgung des Werks.

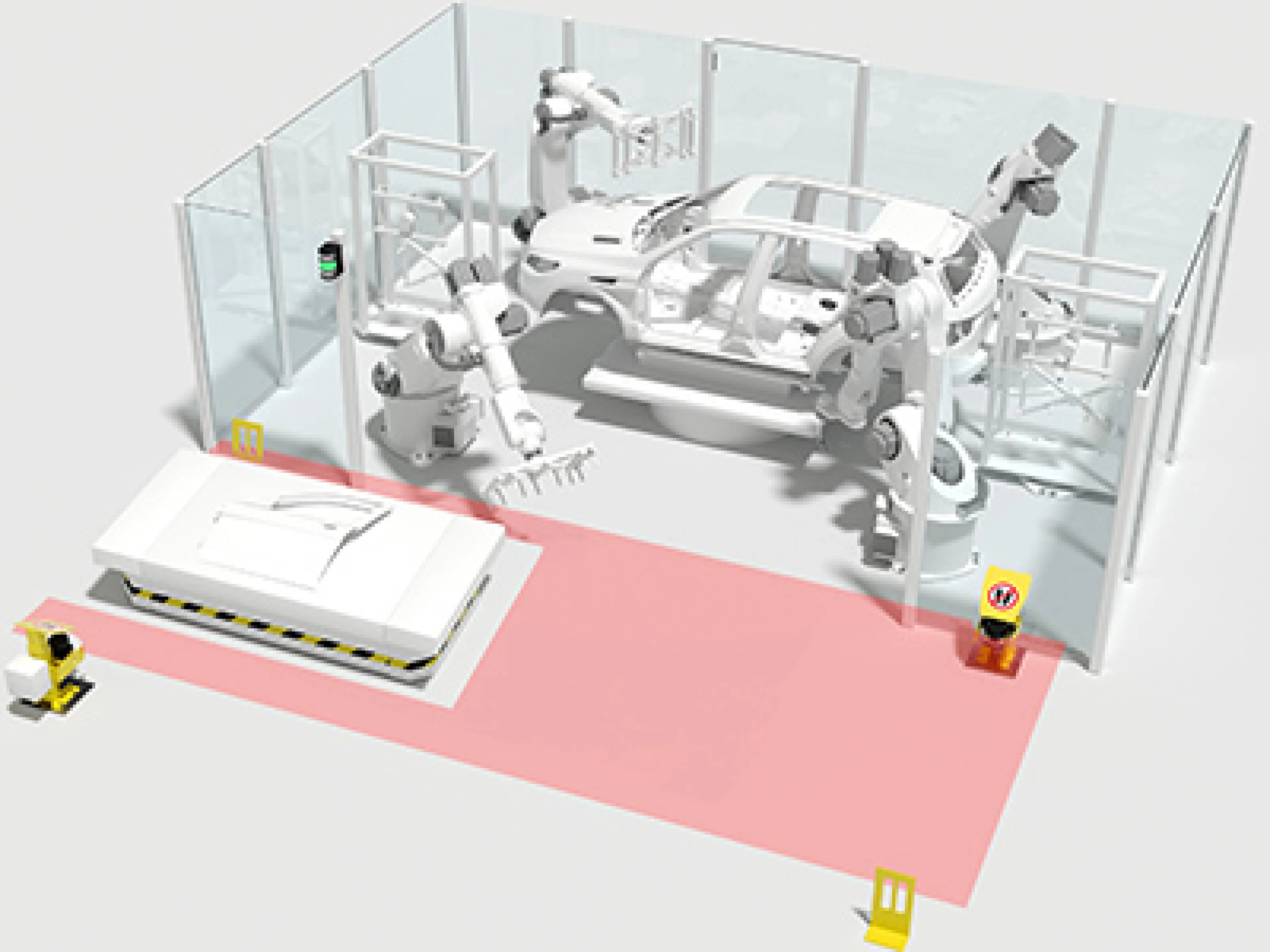

Digitaler Materialfluss als Prinzip der Fertigung

Automatisierung ist in mehreren Abschnitten vorgesehen, unter anderem bei Einlagerung, Fertigung und Warenausgang. Fahrerlose Transportsysteme und Industrieroboter übernehmen Aufgaben wie das Handling an CNC-Bearbeitungsmaschinen. Der Hersteller verbindet damit Effizienz- und Präzisionsziele und verweist zugleich auf den zunehmenden Arbeitskräftemangel als Rahmenbedingung.

Als zentrales Element nennt Multivac einen One-Piece-Flow bei Losgröße eins. Zuschnitte werden jeweils einem spezifischen Behältnis zugeordnet, das den Wertstrom begleitet. Bewegungen werden gescannt und im Extended Warehouse Management System dokumentiert, um Warenbewegungen vollständig digital nachzuverfolgen.

Smart Factory als logistischer Knotenpunkt für Ersatzteile

Werk 2 umfasst außerdem ein Logistikzentrum, das über die Funktion eines Ersatzteillagers hinausgehen soll. Multivac bündelt dort die Ersatzteilversorgung für Multivac und TVI sowie perspektivisch auch für Fritsch. Die Logistikfläche beträgt 9.500 Quadratmeter. Gelagert werden nach Unternehmensangaben zwischen 50.000 und 60.000 Materialien, von Kleinteilen bis zu komplexen Komponenten. Die Kapazität wird mit rund 10.000 Palettenstellplätzen und 48.000 Behältern beschrieben. Bestellungen aus dem Webshop, die bis 16 Uhr eingehen, sollen das Logistikzentrum noch am selben Tag verlassen. Damit zielt Multivac darauf ab, Stillstandszeiten bei Kunden zu reduzieren und die Verfügbarkeit in Europa sowie für die weltweiten Logistikstandorte zu erhöhen.