Als Hersteller von inkrementalen und absoluten Drehgebern legt Wachendorff Automation großen Wert auf die entwicklungsbegleitende Validierung der einzelnen Bauteile. Da die konkreten Einsatzbedingungen von Drehgebern nicht in allen Fällen vorhersehbar sind, werden umfassende Umweltsimulationen durchgeführt. Ziel ist es, die Zuverlässigkeit der Drehgeber auch in anspruchsvollen industriellen Anwendungen über viele Jahre sicherzustellen.

Validierungsstrategien für neue Drehgeber-Generationen

Jede neue Produktfamilie von Drehgebern wird einer umfangreichen Verifizierungs- und Validierungsstrategie unterzogen. Diese beginnt bereits bei Lieferanten und Bauteilen und reicht bis hin zu Langzeittests fertiger Produkte. In eigenen Prüflaboren erfolgen zusätzliche Tests, etwa zur Temperaturfestigkeit in Halt-Kammern, zur Vibrations- und Schockbeständigkeit, zur IP-Schutzart sowie zu elektromagnetischer Verträglichkeit (EMV).

Fokus auf Lagerpakete als Herzstück

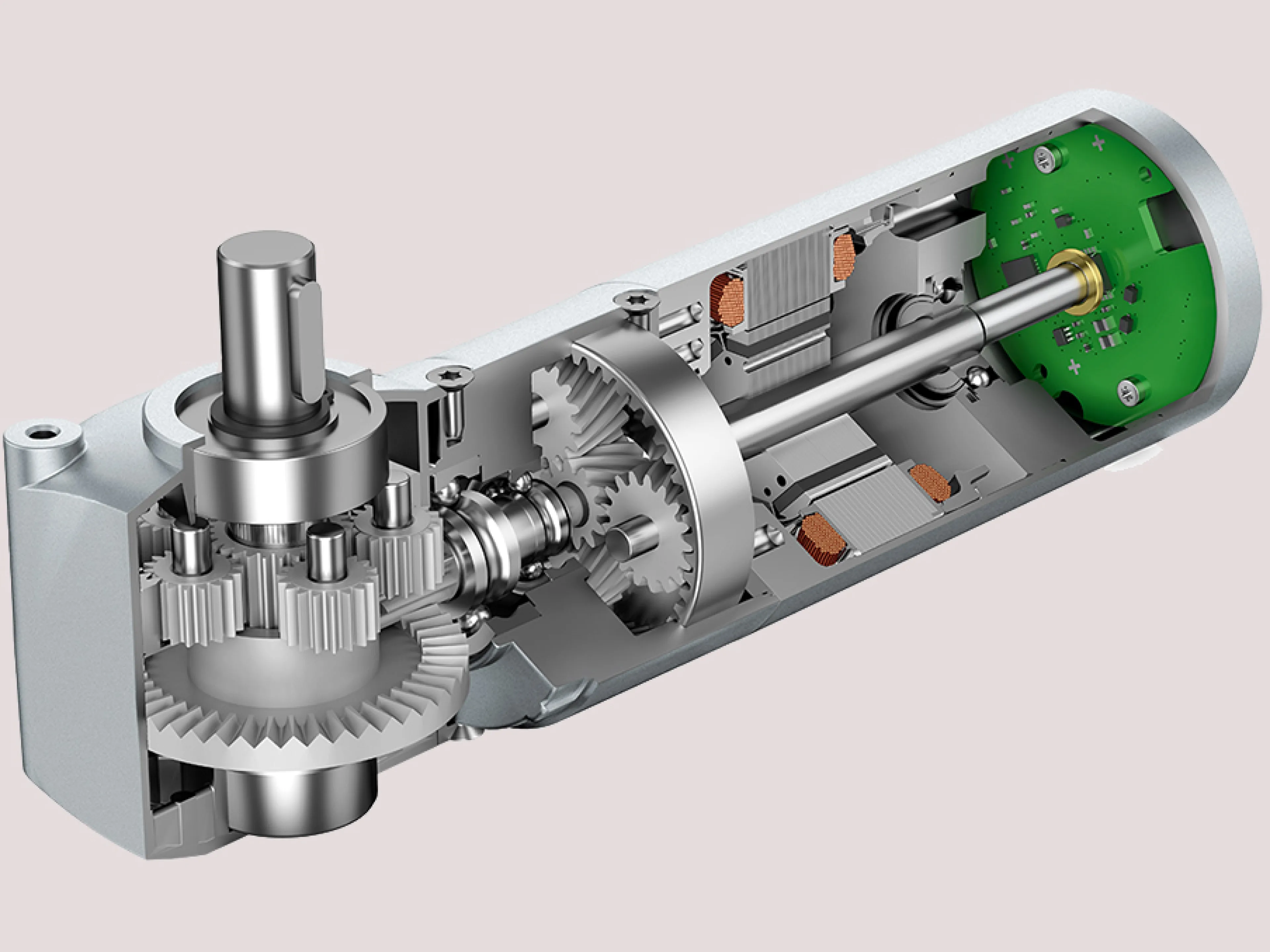

Ein zentrales Element eines Drehgebers sind die Kugellager mit dem dazugehörigen Lagerpaket. Deren Dimensionierung und Qualifizierung sind entscheidend für Qualität und Lebensdauer. Für die Serie der Absolutwert-Drehgeber mit Industrial-Ethernet-Schnittstellen, etwa Profinet und Ethercat, bestand die besondere Herausforderung darin, den weltweit kompaktesten Drehgeber zu entwickeln, der dennoch hohe Lagerlasten verträgt.

Prüfstand für realitätsnahe Drehgeber-Tests

Für die Überprüfung von Lagerpaketen wurde ein spezieller Prüfplatz eingerichtet. Er ist mit fünf Stationen ausgestattet und ermöglicht Tests unter radialer und axialer Belastung. Im Normalbetrieb dauert ein Testlauf zwischen zwölf und 15 Wochen. Dabei werden Lasten über Pneumatikzylinder auf die Prüflingswellen aufgebracht, Drehzahl und Umdrehungszahl werden über einen separaten Drehgeber erfasst.

Messung, Auswertung und Überwachung

Die Auswertung erfolgt mit einer auf Labview basierenden Anwendung. Temperatur, Vibration, Drehzahl und Last werden permanent erfasst und in Echtzeit angezeigt. Zusätzlich werden die Daten protokolliert, um detaillierte Analysen zu ermöglichen. So lassen sich Abweichungen vom Startwert zuverlässig erkennen. In einem Praxisbeispiel mit dem Industrial-Ethernet-Drehgeber „WDGA58F" bestätigte sich nach 13 Wochen Dauerbelastung die Robustheit des Lagerpakets bei axialen Kräften von 50 Newton und radialen Kräften von 60 Newton.

Robuste Drehgeber erfüllen hohe Schutzarten

Drehgeber von Wachendorff zeichnen sich durch robuste Elektronik, hohe Schutzarten und einen breiten Temperaturbereich aus. Diese Eigenschaften ermöglichen den Einsatz in mobilen Arbeitsmaschinen ebenso wie in stationären Industrieanlagen. Mit mehrjähriger Garantie und intensiven Validierungsverfahren stellen die Produkte eine zuverlässige Lösung für Anwendungen dar, die hohe Ansprüche an Präzision und Belastbarkeit stellen.