Mit Dima hat Wago eine neue und herstellerunabhängige Lösung für die Automatisierung wandlungsfähiger Produktionsanlagen entwickelt. Ziel des Ansatzes ist die Veränderung von Produktionssystemen innerhalb kurzer Zeit. Dima verknüpft damit die Vorteile der Modularität von Produktionsanlagen mit aktuell diskutierten Industrie 4.0 Ansätzen.

Als Wirtschaftsstandort ist Deutschland wie kein anderes westliches Land auf die industrielle Produktion ausgerichtet. Um auf die aktuell eruptierenden Vorgänge vorbereitet zu sein und sie entscheidend mitzubestimmen, hat die Bundesregierung 2011 die vierte industrielle Revolution ausgerufen: Industrie 4.0. Im Fokus steht die Digitalisierung der Produktion. Durch Digitalisierung können Informationen so miteinander verknüpft werden, dass Mehrwert entsteht. Dieser Mehrwert kann darin bestehen, Zusammenhänge aufzudecken, Regelungen in Produktionsprozessen zu optimieren oder das Engineering von Anlagen zu vereinfachen. Und explizit für die Vereinfachung und Beschleunigung des Engineerings besteht eine große Notwendigkeit: Müssen produzierende Unternehmen kurzfristig ihre Produkteigenschaften anpassen, um auf Marktveränderungen zu reagieren, bedeutet das schlussendlich auch, dass sie ihre Produktionsanlagen umbauen müssen, um das neue Produkt herstellen zu können – und dazu bleibt ihnen in der Regel nicht viel Zeit.

Industrie 4.0 in realen Produktionssystemen

Nimmt man heutige Produktionssysteme unter die Lupe, stellt man schnell fest, dass sie für die Anforderung eines raschen Umbaus nicht ausgelegt sind. Einfach, weil Eigenschaften wie Mobilität, Skalierbarkeit, Universalität, Kompatibilität und insbesondere Modularität im Rahmen der initialen Anlagenplanung nicht beachtet wurden. Eine Kernforderung wandlungsfähiger Produktionssysteme ist jedoch die Modularität. Aus gutem Grund: Die Möglichkeiten, die sich durch das „Zerschneiden“ heutiger monolithischer Anlagen in Module ergeben, sind vielfältig: Sie erlauben die einfache Anpassung der Produktionsmenge, die Verlagerung einzelner Module oder die Durchführung von Test, Einfahren und Abnahme am F&E-Standort, um die Anlage dann an den eigentlichen Produktionsstandort zu versenden – ohne entsprechend geschulte Ingenieure am Produktionsstandort vorhalten zu müssen.

Automatisierung modularer Anlagen

Im Idealfall sollte das virtuelle Abbild (AAS) der Produktionsanlage immer der physischen Wirklichkeit entsprechen – auch innerhalb des Prozessleitsystems. Kommt ein neues Modul hinzu, sollte dies ohne zusätzlichen Programmieraufwand im Prozessleitsystem abzubilden und sofort nutzbar sein – ganz im Sinne eines Plug-and-Produce. Eine solche Anlagenarchitektur erfordert einen neuen Ansatz für die Automatisierung von Anlagen – nämlich den einer dezentralen Verarbeitungsintelligenz. Diesem Ansatz hat sich Wago zusammen mit der TU Dresden und der Helmut-Schmidt-Universität Hamburg gewidmet und im November 2014 Dima (Dezentrale Intelligenz für Modulare Anlagen) präsentiert.

Dima verlagert große Teile der Steuerungs- und Regelungsintelligenz in die Module. Diese stellen ihre intendierte Funktion als Dienst zur Verfügung, welcher durch andere Kommunikationsteilnehmer über eine vereinheitlichte Schnittstelle abgerufen werden kann. Die Bedienung eines Moduls erfolgt nach wie vor durch Bedienbilder. Dazu werden auch die Bedienbilder so beschrieben, dass sie in beliebigen Zielsystemen automatisch erzeugt werden können.

MTP-Ansatz einer Verwaltungsschale

Der Vorgang der Bekanntgabe der Dienste und Bedienbilder basiert nicht auf proprietären Lösungen, sondern auf einer neuen Beschreibungsmethodik – dem „Module Type Package“ (MTP). Es dient als digitale Beschreibung eines Anlagenmoduls und beinhaltet alle Informationen, die zur Einbindung des Moduls in die Anlage und zu seiner Bedienung erforderlich sind. Die Modellierung dieser Fähigkeitsbeschreibung ist der Kern von Dima. Die Prozessfunktion des Moduls (wie zum Beispiele das Reagieren eines Reaktormoduls) wird in Form eines Services oder Dienstes, also einer geschlossenen Funktion, modelliert, die lediglich über seine standardisierte Schnittstelle angesprochen wird. Die Prozessführungsebene wird damit zum Dienstenutzer. Die Orchestrierung der Dienste aller an den Backbone angeschlossenen und durch einen MTP bekanntgemachten Module erfolgt im Engineering-Werkzeug der Prozessführungsebene.

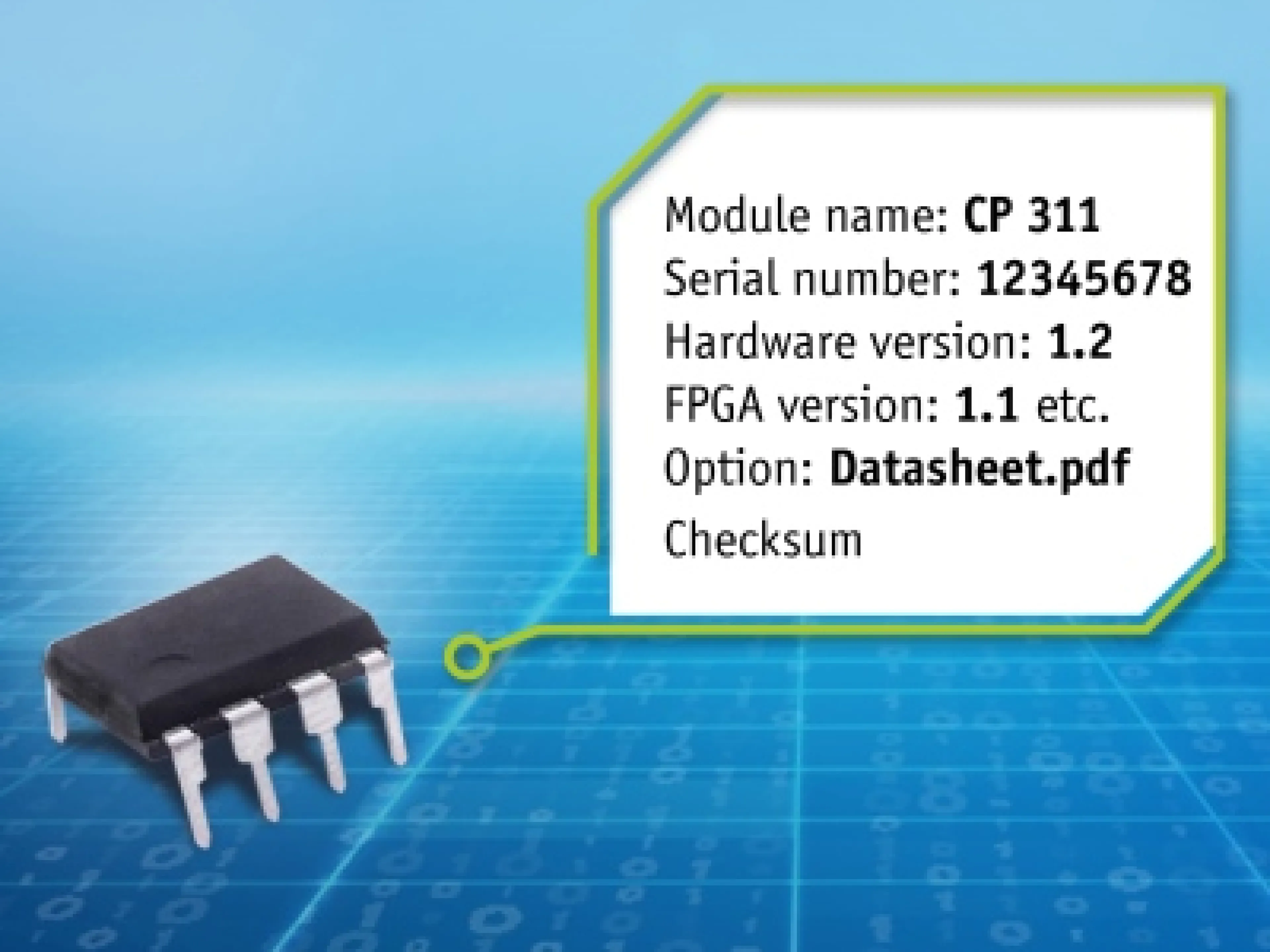

Als digitale Visitenkarte eines Anlagenmoduls ist das „Module Type Package“ (MTP) ein erster Ansatz zur Realisierung des virtuellen Repräsentanten im Informationsnetz. Es repräsentiert schon heute die Funktionen des Anlagenmoduls und verwaltet diese in der Architektur der gesamten Anlage. Das MTP ist somit ein erster realer Baustein, Industrie 4.0 Anforderungen zu lösen. Die Abarbeitung des für diese Dienstleistung erforderlichen Programmcode erfolgt allerdings im Modul.