Um die Materiallogistik für die Montage zu optimieren, setzt der Antriebs- und Automatisierungstechnikspezialist KEB Automation auf RFID-Technologie an Förderstrecke und fahrenlosem Transportsystem, kurz: FTS. Die RFID-Lösung von Turck unterstützt die Automatisierung der Logistikprozesse und ermöglicht eine durchgängige Transparenz im Materialfluss der Frequenzumrichterproduktion, ohne zeitintensiven manuellen Aufwand. Zudem trägt die Lösung zur verbesserten Ressourcenauslastung und effizienten Nutzung von Lagerkapazitäten bei. Dafür sorgt die automatisierte Palettenerfassung für eine schnelle und zuverlässige Zuordnung zu den Zielen.

Herausforderung Materiallogistik: Effizienz und Transparenz

Effiziente Materiallogistik erfordert weit mehr als nur die bloße Verwaltung von Materialströmen im Zusammenhang mit der Produktion. In erster Linie besteht das Ziel darin, Prozesse zu optimieren, Kosten zu senken und reibungslose Abläufe sicherzustellen. Transparenz spielt dabei eine entscheidende Rolle, um Transportvorgänge effizient und flexibel verwalten und steuern zu können. Dazu ist eine Lösung gefragt, die möglichst alle Aspekte der Materiallogistik nahtlos miteinander verbindet. Um höchstmögliche Produktivität und Effizienz zu erreichen und Engpässe zu vermeiden, müssen materialbegleitende Informationsflüsse sichergestellt werden. Vor dieser Herausforderung stand KEB Automation bei der Intralogistik im Elektronik-Werk.

Integration von RFID in die FTS-Logistik

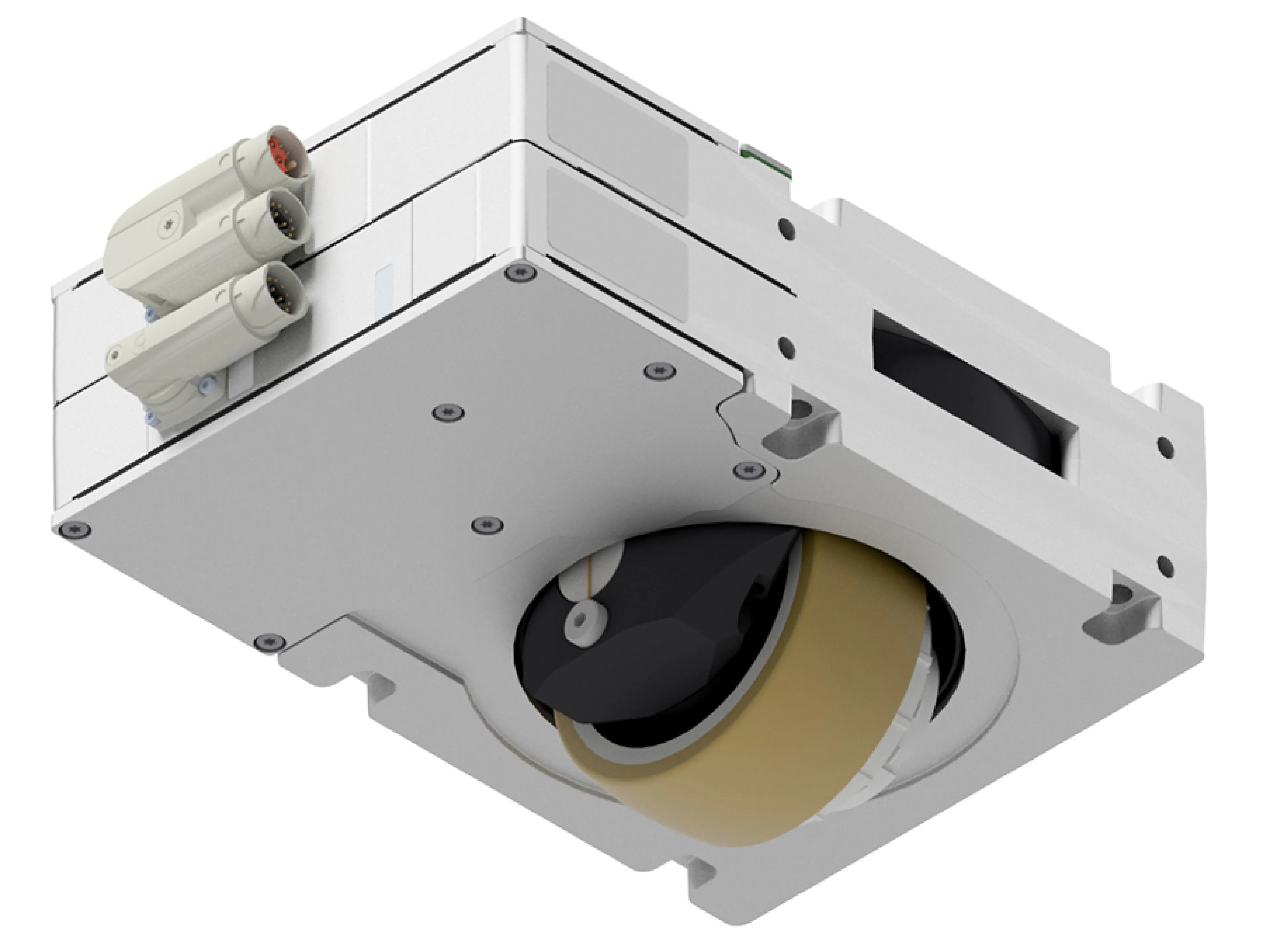

KEB Automation entwickelt, produziert und vertreibt als Spezialist für Antriebs- und Steuerungstechnik weltweit Antriebe, Motoren, Getriebe, Bremsen, Kupplungen und IIoT-Lösungen. Im Produktionswerk in Barntrup strebte das Unternehmen an, alle nicht-wertschöpfenden Lagerprozesse weitestgehend zu automatisieren. Den konkreten Anlass dafür bot der Bezug einer neuen Produktionshalle, die eine detaillierte Planung bis in die Produktionsflächen ermöglichte. Von Anfang an verfolgte KEB das Ziel, Gabelstapler im Produktionsbereich durch ein fahrerloses Transportsystem zu ersetzen.

Lagersteuerung und Paletten-Tracking mittels RFID

„Auf den Fahrwegen im Produktionsbereich soll die Identifikation und Verfolgung aller Paletten vollautomatisch mithilfe von RFID-Etiketten gesichert werden“, erklärt Viktor Derksen, Leiter Industrial Engineering bei KEB, die Hauptanforderung der Applikation. Die Etiketten besitzen eine eineindeutige Handling-Unit-Nummer (HU), die den Ladungsträgern in „SAP EWM“ ihre Identität verleihen. Durch zusätzlichen Aufdruck der Nummer als Barcode und Klartext ist es unerheblich, von wem, wo und auf welche Weise eine Palette identifiziert wird. Ein Fahrauftrag bezieht sich folglich immer auf eine HU, systemübergreifend auch zwischen den Lagerorten, ausgeführt vom FTS oder durch konventionelle Flurförderzeuge. Die Koordination des Informationsaustauschs zwischen den unterschiedlichen Systemen und SAP erfolgt über eine Middleware.

Automatisierter Transport vom Lager zur Produktion

Am Automatiklager werden die kommissionierten Paletten per Fördertechnik für das FTS bereitgestellt. Von diesem Startpunkt aus erfolgt der Transport in alle Hallen der Elektronikproduktion. Je nach Zielort umfasst die Route mehrere Einzelabschnitte und Zwischenpuffer. Die einzelnen Fahraufträge werden dabei nicht nur von FTS, sondern auch von manuell bedienten Flurförderzeugen und stationärer Fördertechnik ausgeführt. In diesem Mischbetrieb der unterschiedlichen Intralogistiksysteme stellen die genaue Verfolgung der Paletten und die präzise Steuerung ihrer Bewegungen Herausforderungen dar, die durch den Einsatz der RFID-Technologie bewältigt werden sollen.

Warum optische ID-Systeme nicht ausreichen

Zur Bestimmung der Fahrtroute verlangt das FTS stets Anweisungen beziehungsweise Positionsinformationen. „Bei einem einfachen Palettentransport von einem Arbeitsplatz zu einem anderen ist dies recht unkompliziert“, betont Phillip Hannesen, Digital Transformation Manager Produktion bei KEB in Barntrup. „Problematisch wird es bei Zonen, in denen mehrere Paletten zwischengelagert werden, die später von einem anderen Fahrzeug abgeholt und an einen anderen Ort gebracht werden sollen. Wenn eine Durchmischung der Ladungsträger stattfindet, ist eine konsistente HU-zu-Platz-Zuordnung nicht mehr gewährleistet, weshalb die Verkehrsteilnehmer stets die Möglichkeit haben müssen, die aufgeladene Palette identifizieren zu können.“

Flexible Erfassung durch RFID bei voller Fahrt

Um eine zuverlässige Identifikation des Ladungsguts sicherzustellen, ist es wichtig, dass dies unabhängig von der Ausrichtung und Positionierung der Palette erfolgen kann. Turcks UHF-RFID-System ermöglicht eine Lösung für alle Einbausituationen der Anwendung und erreicht eine Lesequote von nahezu 100 Prozent. Die Vielseitigkeit und Flexibilität des Systems offenbart sich beim Blick auf die verschiedenen Anwendungsfälle bei KEB.

Sensorik zur Palettenerkennung am Übergabeplatz

An einer Übergabestelle für Stapler und FTS erfolgt die Anwesenheitsprüfung der Paletten an definierten Stellplätzen. Dabei kommt der Laserdistanzsensor „Q5X“ von Turcks Opto-Partner Banner Engineering zum Einsatz. Für die Erfassung von 20 Paletten werden 20 „Q5X“-Sensoren mit einer Reichweite von fünf Metern verwendet. Die in einer Höhe von drei Metern angebrachten Sensoren stellen fest, ob Paletten am Übergabeort vorhanden sind, die abtransportiert werden können. Sobald der Distanzsensor das Vorhandensein einer Palette erkannt hat, wird ein Fahrauftrag für das FTS generiert. Dieses nimmt die Palette auf, fährt durch das RFID-Gate und erhält schließlich die Information zur HU aus „SAP EWM“.

RFID-Nutzung an Hallentoren, Übergabepunkten und auch im Nahfeld

An einem Hallentor sind auf beiden Seiten jeweils externe Antennen angebracht, die am UHF-RFID-Reader angeschlossen sind. Die externen Antennen sorgen für eine zuverlässige Erfassung der RFID-Labels an den Paletten, unabhängig von der Ausrichtung der jeweiligen Palette auf dem FTS. Während das FTS sich dem Tor nähert, sendet es über das Netzwerk ein Signal an den „Q300“, um die Erfassung zu starten.

Zwei Produktionshallen sind über eine Brücke mit stationärer Paletten-Fördertechnik verbunden, die ebenfalls mit RFID-Technik ausgestattet wurde. Im Gegensatz zur Anwendung am Hallentor, bei dem RFID-Labels über große Entfernungen erfasst werden müssen, liegt die Herausforderung in diesem Anwendungsfall darin, lediglich RFID-Labels in unmittelbarer Nähe zu lesen, also im Abstand bis zu etwa zehn Zentimeter. Dies wird mit Nahfeldantennen erreicht, die links und rechts neben der Paletten-Fördertechnik positioniert sind. Diese Nahfeldantennen erfassen ausschließlich das RFID-Label der Palette, das sich direkt vor ihnen befindet.

Transparenz und agiles Lagermanagement

Die RFID-Lösung bietet KEB den entscheidenden Vorteil der durchgängigen Transparenz. Es ist zu jeder Zeit ersichtlich, wo sich eine Palette befindet, ob noch auf der Fördertechnik, vom Flurförderzeug abgeholt oder bereits am Zielort angekommen. In einigen Situationen ist es möglich, das Quittieren der EWM-Lageraufgaben mittels RFID zu automatisieren. Die manuelle Bedienung der mobilen Endgeräte ergänzt dies. „Turcks Lösung liefert uns die Transparenz, die wir haben wollten, ohne zeitintensiven manuellen Aufwand“, so Derksen. „Die RFID-Tags werden vollautomatisch erfasst und damit gleichzeitig Lageraufgaben aus dem SAP Extended Warehouse Management abgeschlossen oder weiterbearbeitet.“

Geplante FTS-Erweiterungen und nächste Schritte

Aufgrund des erfolgreichen Einsatzes der FTS mit Turcks RFID-Technologie sind zusätzliche Erweiterungen geplant. Auch die Abfallentsorgung wurde erfolgreich in das System integriert: Behälter, in denen Altkartonage gesammelt wird, werden vom FTS abgeholt. Es ist geplant, dass diese Behälter direkt an eine neue Abfallpresse übergeben werden, was eine vollautomatische Entsorgung bedeuten würde.

Außerdem sollen die Laserdistanzsensoren künftig mit IO-Link-Modulen von Turck ausgestattet werden, die durch den Einsatz von Turcks Logiksoftware Argee eigenständig Steuerungsaufgaben übernehmen. Dazu zählen beispielsweise die Erfassung und Auswertung der Sensorwerte. Zudem werden sie die erforderliche Kommunikation mit Middleware bzw. FTS autonom und effizient bewerkstelligen, was zu einer äußerst schlanken Gesamtlösung führt.

Autor

Phil Whorton

Verantwortlicher für kundenspezifische Systemlösungen

Application Service Center bei Turck