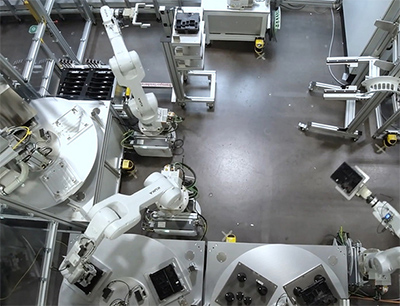

Je mehr Funktionen ein Auto umfasst, desto leistungsstärker müssen seine Steuergeräte sein. Die Nachfrage nach sogenannten Supercomputern, die neben Telekommunikation und Fahrkomfort auch das autonome Fahren unterstützen, wächst und damit der Bedarf an Automatisierungslösungen für ihre Bauteile. Der Automatisierer Schnaithmann Maschinenbau hat deshalb sieben Kuka Roboter so programmiert, dass sie in der Produktion von Supercomputern mit anpacken. Präzise greift der Roboterarm des „KR AGILUS“ das Kunststoffbauteil, das für den sogenannten High Performance Computer (HPC) benötigt wird. Er ordnet es im richtigen Fach des Einlagerungsbuffers ein, wo ein weiterer Roboter es greift und der Bauteilkontrolle zuführt. Schnell und präzise arbeiten insgesamt sieben dieser Roboter Hand in Hand, nach einem intelligent programmierten Prozess. Sie stocken nie, lassen nichts fallen, montieren und kontrollieren die Supercomputer mit Sorgfalt. Sie leisten ihren Beitrag dazu, dass nur Bauteile bester Qualität in die Supercomputer der Fahrzeuge eingebaut werden.

Aktuell erlauben die HPC unter anderem den Download von Apps und Sicherheitsupdates. Langfristig sollen sie auch das autonome Fahren unterstützen. Die Hochleistungsrechner funktionieren als Gehirn des Fahrzeugs und müssen riesige Datenmengen verarbeiten. Gleichzeitig sollen sie leicht und kompakt genug sein, um auch in kleineren Fahrzeugen Platz zu finden. Um diese Hochleistungssteuergeräte wirtschaftlich produzieren zu können, braucht es effiziente und flexible Automatisierungslösungen. Für die automatisierte Montage und das End-of-Line-Testing der Bauteile holte sich ein Automobilzulieferer den Automatisierer Schnaithmann Maschinenbau und Kuka ins Boot. Denn der mittelständische Automatisierer aus dem schwäbischen Remshalden hat sich auf Systemlösungen in den Bereichen Anlagen und Sondermaschinen für die Montageautomation spezialisiert und kann mehrere Roboter so programmieren, dass sie einander souverän und sicher zuarbeiten. Besonders spannend hier ist die modulare Automatisierung. Sie ist extrem flexibel, da sie keine starre Peripherie erfordert. Ändert sich das Design oder die Bauweise eines Bauteils, wird die entsprechende Zelle ausgetauscht. Der ihr zugeordnete Roboter kann einfach umprogrammiert werden und die Montage schnell weiterlaufen.

Schnaithmann hat bereits zahlreiche Kundenprojekte mit Kuka Robotern realisiert. Auch in diesem anspruchsvollen Projekt fiel die Wahl auf Kuka Roboter, vor allem durch die schlanke Bauweise des „KR AGILUS“, dessen vielseitige Einsatzmöglichkeiten und ESD+ Speziallackierung, in Kombination mit der kompakten Robotersteuerung „KR C5“. So fiel Ende 2021 der Startschuss für diese neuartige Automatisierung in der Fertigung der Supercomputer. „Der Kunde wollte eine Lösung, die maximale Flexibilität bietet und die sich schnell und kostengünstig anpassen lässt, wenn Bauteile sich ändern“, erklärt Joachim Roess, der für den Automobilzulieferer zuständige Global Key Account Manager bei Kuka. Es galt, das End-of-Line-Testing des Produkts extrem zuverlässig zu machen. Supercomputer unterliegen aufgrund ihrer Fahrsicherheitsrelevanz den besonders strengen Reglemtierungen der Zertifizierung für „Advanced Autonomous Driving Technology“. Unerkannte Mikrorisse in Supercomputern könnten Ausfälle im Advanced Driver Assistance System (ADAS) provozieren. Diese Mikrorisse sind durch eine höchstpräzise und vollautomatisierte Montage unter ESD+ Schutz sowie durch ein zuverlässiges End-of-Line Testing auszuschließen.

Vergleichbare Anlagen nutzen oft Linien mit Förderbändern, doch damit sind die produzierenden Unternehmen auf bestimmte Bauteil-Größen festgelegt. „Wenn sich das Produkt ändert oder auch nur teilweise der End-of-Line-Testablauf, so kann dies bei starren Anlagenkonzepten zu aufwendigen konstruktiven Änderungen führen“, nennt Joachim Roess ein Beispiel. Darum schlugen Schnaithmann und Kuka eine Lösung mit mehreren freistehenden Kuka Robotern vor, die nach dem Chaku-Chaku-Prinzip arbeiten. Beim Chaku-Chaku Prinzip wird das Bauteil direkt Hand in Hand vom Roboter an der Station abgelegt und von dort nach Bearbeitung vom Roboter weiter zur nächsten Station befördert, ohne den Einsatz zusätzlicher Beförderungsmittel wie Förderbänder. Die Roboter bewegen das Bauteil von Station zu Station und bearbeiten es dort. Das erfordert einerseits weniger Peripherie und bietet gleichzeitig mehr Flexibilität für zukünftige Anpassungen der Anlage. Das Chaku-Chaku Prinzip setzt allerdings voraus, dass die Roboter smart miteinander kommunizieren und deren Arbeitsräume gegenseitig entriegeln. Die klassische Handlingapplikation Chaku-Chaku lässt die Roboter, die auf Gestellen und Sockeln frei im Raum stehen, in einer genau vordefinierten Reihenfolge ihre Arbeitsschritte ausführen.

Die Simulation des Produktionsprozesses vor Inbetriebnahme der Anlage durch die Software „Kuka Sim“ ermöglichte es, den idealen Produktions-Workflow zu identifizieren. Dieser perfekte und wirtschaftliche Produktionsablauf bezieht sich auf die Taktzeit und die ideale Auslastung der Roboter. Damit geht, neben der Reduktion von Hardwarekomponenten auf ein Minimum und der damit verbundenen Platzeinsparung, maximale Flexibilität in der Skalierung und Adaption an sich verändernde Bauteilanforderungen einher. Auf diese Weise erreichen Schnaithmann, Kuka und der Automobilzulieferer gemeinsam das Ziel, dass nur Bauteile höchster Güte in High Performance Computern zum Einsatz kommen und die Anlage schnell und einfach auf erforderliche Bauteilanpassungen umgerüstet werden kann.

Das Schnaithmann Team entschied sich für sieben „KR AGILUS“ Roboter, die in der vollautomatisierten Anlage, ganz ohne menschliche Mitarbeitende, kooperieren. Fünf der Roboter beladen und entladen die Einlagerungsbuffer mit Bauteilen, zwei übernehmen das eigentliche End-of-Line-Testing mithilfe eines Vision-Systems. Der „KR AGILUS“ im schlanken Design eignet für Schutzklasse IP67 und Reinraumklasse ISO 4. Für das Chaku-Chaku prädestiniert den Sechs-Achs-Roboter außerdem, dass er sich mit der kompakten und energieeffizienten Kleinrobotersteuerung „KR C5 micro“ kombinieren lässt.

„Kuka Roboter sind standardmäßig nach den aktuellsten Normen ESD-zertifiziert“, erklärt Joachim Roess. „Aber wenn es um das autonome Fahren geht, sind die Anforderungen höher als im Elektronikbereich allgemein, sogar als in der Halbleiterfertigung.“ Denn schon durch ein geringes Maß an elektrischer Ladung können Mikrorisse entstehen, welche nicht durch die Endprüfung des Steuergeräts erkannt werden können, jedoch zu einer Verringerung der Lebensdauer des Bauteils führen. Um dem vorzubeugen, fragte der Automobilzulieferer eine Sonderlackierung an, die ableitende Metallpartikel enthält, nicht nur für den Roboter, sondern auch für dessen Fuß und Sockel. Alle „KR AGILUS“ der Anlage erfüllen jetzt den Standard ESD+.

Auch der Automobilzulieferer sei äußerst zufrieden, mit Kuka jetzt auch einen Hersteller für ESD fähige Roboter im Elektronikbereich gefunden zu haben. Joachim Roess verrät, dass die Anlage, die seit wenigen Monaten im Betrieb ist, noch erweitert werden soll. „Eine zweite Teststation ist bereits in Planung. Das lässt sich schnell und leicht umsetzen, denn diese Art von Lösung ist gut skalierbar“, meint Roess. Der Bedarf an Supercomputern für Elektroautos wird weiter steigen, prognostizieren Experten. Automatisierungslösungen wie diese tragen dazu bei, der hohen Nachfrage gerecht zu werden und wirtschaftlich zu produzieren.

Derweil arbeitet der Automobilzulieferer gemeinsam mit Kuka und Integratoren an weiteren Lösungen für die Mobilität von morgen. So hat ein Forschungsprojekt gezeigt, dass der mobile Roboter „KMR iiwa“ sich dazu eignet, bei der Highspeed-Bestückung von Platinen zu unterstützen. Als Teil des Splicing-Prozesses sorgt er dafür, dass empfindliche Bauteile zuverlässig, schnell und präzise an die dafür vorgesehenen Stellen im PCB-Board gelangen. Ein weiterer Schritt des Automobilzulieferers, seine Produktion und damit die Mobilität von morgen noch effizienter zu gestalten.

Autor: Franziska Scherer, Marketing Manager Division Robotics, Kuka