Mit Unterstützung von Siemens hat Sachsenmilch Leppersdorf eine zukunftsorientierte Instandhaltungsstrategie umgesetzt. Zum Einsatz kommt die Lösung „Senseye Predictive Maintenance“, die auf künstlicher Intelligenz basiert und den Zustand technischer Anlagen kontinuierlich überwacht. Der Molkereibetrieb kann so Produktionsausfälle vermeiden und die Wartung gezielt steuern. Das ist ein entscheidender Vorteil für einen Betrieb, der an 365 Tagen im Jahr unter hohen Qualitätsanforderungen produziert. In Leppersdorf entstehen täglich große Mengen an Milchprodukten sowie weiterverarbeitete Erzeugnisse wie Babynahrung oder Bioethanol. Die Anlagen verarbeiten 4,7 Millionen Liter Frischmilch täglich, was einer Anlieferung von 170 Lkw-Ladungen entspricht. Eine nahezu vollständige Anlagenverfügbarkeit ist dabei unerlässlich.

Vernetzte Maschinen als Grundlage für Predictive Maintenance

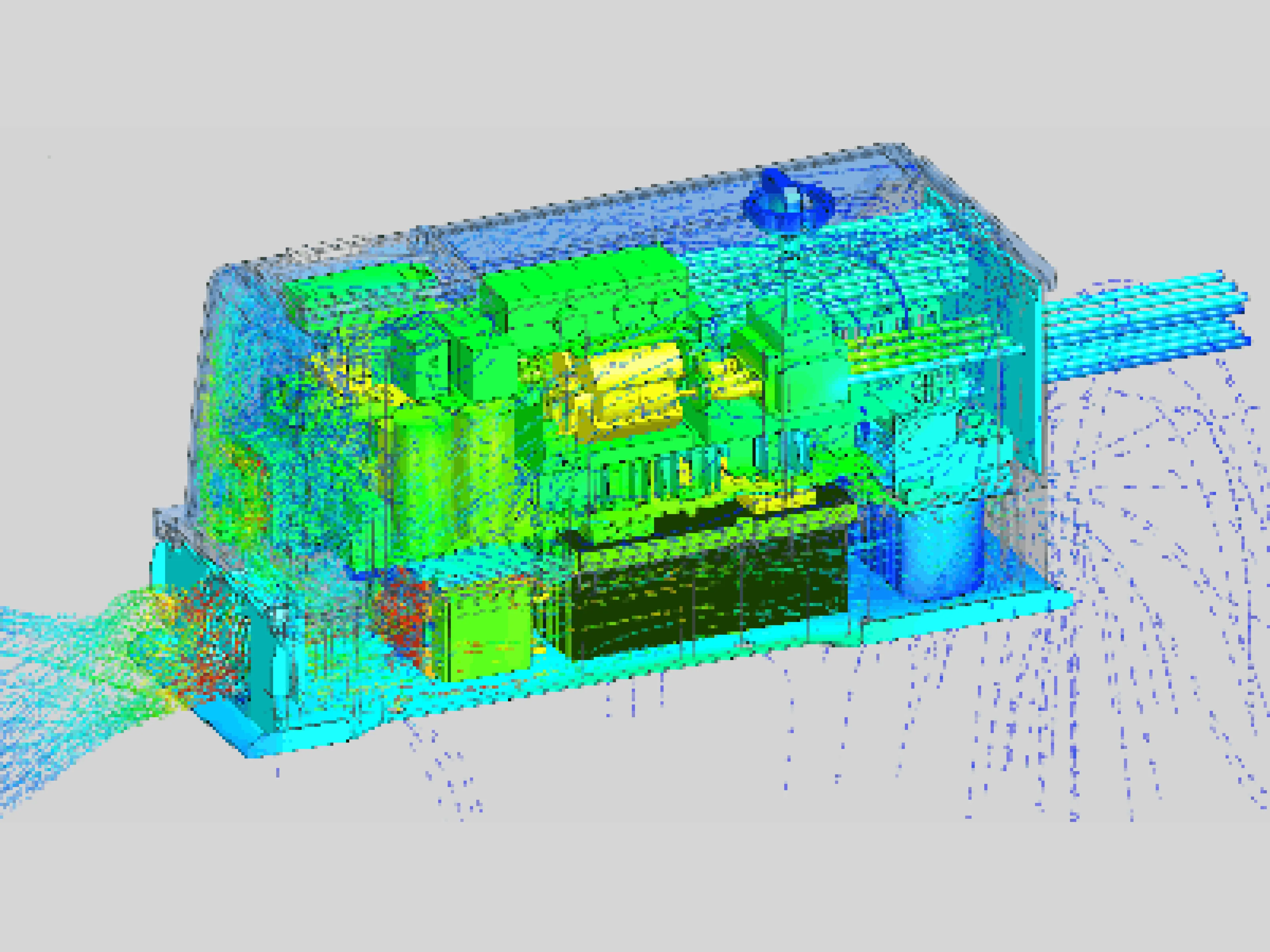

Die moderne Produktionsumgebung von Sachsenmilch mit vernetzten Maschinen liefert kontinuierlich große Datenmengen. Dies ist eine ideale Ausgangsbasis für den Einsatz von Lösungen zur vorausschauenden Wartung. „Senseye Predictive Maintenance“ analysiert diese Daten mithilfe KI-basierter Algorithmen. Sie erkennt Anomalien frühzeitig und gibt Wartungsempfehlungen, bevor es zu kritischen Ausfällen kommt.

Temperaturverläufe, Vibrationen und Frequenzen sind dabei typische Kennwerte, die zur Fehlererkennung herangezogen werden. Siemens integrierte vorhandene Prozessdaten und ergänzte die Technik durch neue Vibrationssensoren sowie das Messsystem „Siplus CMS 1200“.

Effiziente Projektumsetzung mit Siemens-Expertise

Siemens brachte nicht nur technisches Know-how ein, sondern unterstützte auch beim Projektmanagement. Roland Ziepel, Technischer Leiter am Standort Leppersdorf, betont: „Uns gefällt an diesem Projekt, dass Siemens über Know-how auf der technologischen, technischen, aber auch auf der Seite der Projektabwicklung verfügt.“ Schulungen und begleitete Einführung sorgten dafür, dass das Team von Sachsenmilch die Lösung selbstständig weiterführen konnte.

Predictive Maintenance senkt Ausfallkosten deutlich

Bereits im Pilotprojekt erwies sich der Nutzen als signifikant: „Wir können heute schon sagen, dass das Pilotprojekt mit ‚Senseye Predictive Maintenance‘ sich bereits amortisiert hat. Das frühzeitige Erkennen einer defekten Pumpe hat uns Einsparungen in einem niedrigen sechsstelligen Eurobereich gebracht“, berichtet Ziepel.

Auch Siemens sieht darin einen Meilenstein für die Digitalisierung der Instandhaltung. Margherita Adragna, CEO Customer Services bei Siemens Digital Industries, erklärt: „Wir freuen uns, dass wir mit ‚Senseye Predictive Maintenance‘ Sachsenmilch gezielt bei der Einführung der vorbeugenden Instandhaltungsstrategie in bestehende Prozesse erfolgreich unterstützen konnten. Damit fördern wir die Effizienz und Wettbewerbsfähigkeit in zunehmend komplexer werdenden Industrien.“

Integration von Predictive Maintenance in SAP-Systeme geplant

Nach erfolgreichem Abschluss des Piloten plant Sachsenmilch, das Siemens-System in „SAP Plant Maintenance“ einzubinden. Ziel ist es, Wartungsmeldungen aus der Predictive-Maintenance-Lösung automatisch an SAP zu übergeben und so die Planung zu automatisieren.

Darüber hinaus soll der „Maintenance Copilot Senseye“ intensiver genutzt werden, um Instandhaltungsteams mit datengestützten Empfehlungen zu unterstützen. Siemens fördert damit einen integrierten Wartungsansatz, der auf Nachhaltigkeit, Ausfallsicherheit und langfristige Betriebseffizienz abzielt.