In der modernen Intralogistik setzt Advastore neue Maßstäbe. Das vollständig automatisierte Auslieferungscenter des Unternehmens kombiniert eigenentwickelte Hardware, intelligente Software und präzise Sensorik zu einem durchgängigen Gesamtsystem. Optische Sensoren von Baumer übernehmen zentrale Aufgaben für sicheren Warentransport, exakte Positionierung und eine zuverlässige Prozesssteuerung.

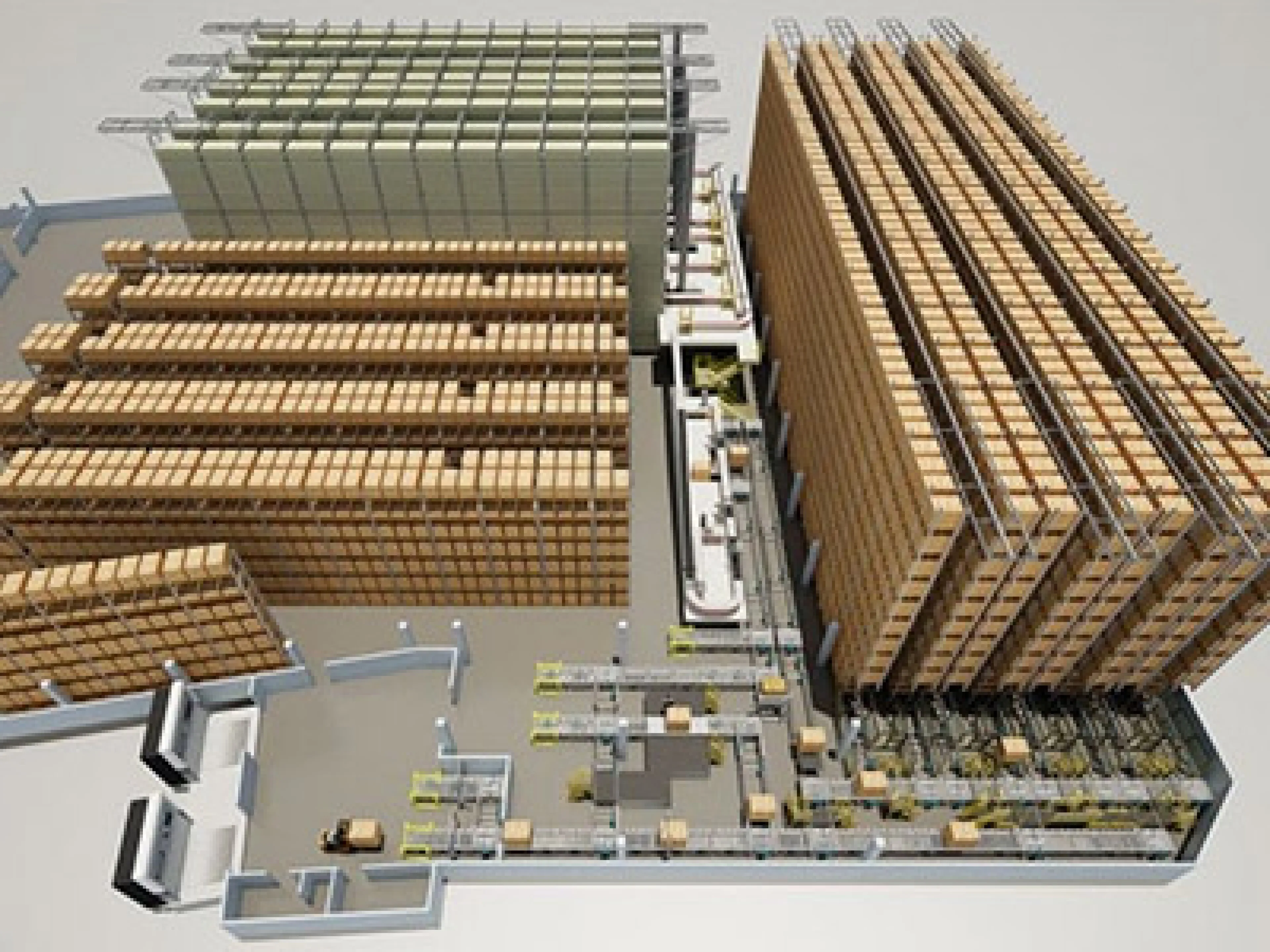

Von außen wirkt die Halle nahe der Autobahn bei Kirchheim unscheinbar. Im Inneren jedoch zeigt sich ein hochkomplexes Intralogistiksystem, das sämtliche Abläufe vom Wareneingang bis zum Versand neu organisiert. Advastore verfolgt das Ziel, E‑Commerce‑Unternehmen einen besonders schnellen, kosteneffizienten und stabilen Fulfillment‑Service zu bieten. Dafür entwickelt das Unternehmen alle wesentlichen Komponenten von Transportshuttles über KI‑gestützte Logistiksoftware bis hin zu speziell ausgelegten Hochregalsystemen selbst. Sogar Lagerregalböden sind für die rund 18.000 Quadratmeter große Anlage von Advastore individuell konstruiert. Initiator und Aufsichtsratsvorsitzender von Advastore ist Dieter Büchl, bekannt als Gründer von „Flaschenpost“.

Intralogistik mit selbst entwickelten Transportshuttles

Das technische Rückgrat des Standorts bilden autonome Transportshuttles, die Waren über mehrere Ebenen hinweg durch das Lager bewegen. Sie fahren auf Schienen zwischen den Hochregalen, steuern Lagerplätze selbstständig an, nehmen Produkte auf und transportieren sie zur automatisierten Verpackung. Eine Besonderheit ist der Etagenwechsel, den die Shuttles eigenständig ausführen. Für Advastore ist eine hohe Betriebssicherheit entscheidend, da das System nahezu durchgehend im Einsatz ist.

„Die Zuverlässigkeit unserer Transportshuttles ist für einen reibungslosen Warentransport enorm wichtig, denn unser System soll sechs Tage die Woche 24 Stunden laufen. Daher haben wir uns ganz genau angeschaut, welche Komponenten wir verbauen, damit die Shuttles bei niedrigen Herstellungskosten stabil laufen“, erklärt Mathias Magg, Teamleiter Robotics bei Advastore.

Sensorik ist für Advastore der Schlüssel für sichere Intralogistik

Eine zentrale Rolle spielen optische Sensoren von Baumer, die Kollisionen verhindern, Lagerplätze überwachen und Überstände erkennen. Nach intensiven Tests entschied sich Advastore für diese Lösung, da Präzision, Reichweite und kompakte Bauform optimal zusammenspielen. Der Time‑of‑Flight‑Sensor „OT300“ übernimmt unter anderem die Kollisionsvermeidung. Er überwacht den Raum vor, hinter und über dem Shuttle, was insbesondere beim Ebenenwechsel entscheidend ist. Seitlich montierte Sensoren prüfen zudem den Füllgrad der Lagerabteile und erkennen auch bei höheren Geschwindigkeiten exakt die Position der Ware. „Es war nicht einfach, einen guten Sensor zu finden, der in die kleine Lücke zwischen Rad und Ladefläche passt“, sagt Magg. Für die Überstandskontrolle kommt der speziell für Intralogistikanwendungen entwickelte Sensor „O330“ zum Einsatz. Er erkennt zuverlässig alles von Kartonecken bis zu transparenten Folien und sorgt so für einen sicheren Transport unterschiedlichster Produkte.

Weniger Varianten, mehr Effizienz in der Intralogistik

Trotz der hohen Komplexität des Systems kommt ein Transportshuttle mit lediglich zwei Sensormodellen aus. Ein zusätzlicher Vorteil ist das Baumer‑Feature qTarget, das eine stets identische Ausrichtung der optischen Achse ermöglicht. „Der ‚OT300‘ und der ‚O330‘ haben qTarget. Das heißt, die optische Achse des Lichtstrahls ist bezogen auf die Bohrungen immer gleich ausgerichtet. Damit entfällt aufwändiges Ausrichten des Sensors, sowohl bei der Erstmontage als auch beim eventuellen Austausch der Sensoren“, erläutert Peter Jürgen Tittes, Business Development Manager bei Baumer. Gerade bei hohen Stückzahlen spart das Zeit in Montage und Wartung.

Die Sensoren müssen im Alltag sehr unterschiedliche Objekte von Kartons über schwarze Verpackungen bis zu transparenten Folien und Flaschen erkennen. Auch Staub stellt im Lagerbetrieb eine Herausforderung dar. „Wir haben Kartons, Umverpackungen mit transparenten Folien, schwarze Verpackungen, Flaschen. Deshalb brauchen wir auf den Shuttles Sensoren, die mit allem umgehen können, auch mit dem Staub, der in so einem großen Lager anfallen kann“, so Magg.

Advastore setzt auf partnerschaftliche Entwicklung

Neben der technischen Leistungsfähigkeit war für Advastore auch die enge Zusammenarbeit mit Baumer ausschlaggebend. Durch applikationsspezifisches Know‑how und angepasste Anschlusstechnik konnte der Montageaufwand weiter reduziert werden. „Dieser besondere Einsatz und der schnelle und unkomplizierte Austausch haben uns sehr geholfen, schnell unser Wunschshuttle auf die Lagerschienen zu bringen“, sagt Magg. Rückblickend zeigt er sich positiv überrascht: „Ich hatte hier mit viel größeren Herausforderungen gerechnet und freue mich, wie erstaunlich gut alles funktioniert.“

Vollautomatisierte Intralogistik mit menschlicher Kontrolle

Menschen sind im Fulfillment‑Center vor allem in der Retourenabwicklung und in der zentralen Überwachung im Einsatz. In einem Leitstand verfolgt ein Mitarbeiter das gesamte Lagergeschehen über eine interaktive dreidimensionale Visualisierung. Jede Shuttlebewegung ist sichtbar, Störungen werden unmittelbar gemeldet. Auch diese Softwarelösung wurde von Advastore selbst entwickelt.

Datengetriebene Prozesse bei Advastore vom Wareneingang bis zum Versand

Bereits beim Wareneingang startet der automatisierte Ablauf. Kameras und Sensoren erfassen Größe, Gewicht, Barcode, Zustand und Mindesthaltbarkeit der Produkte. Anschließend wird die Ware einem dynamisch berechneten Lagerplatz zugewiesen, der sich an der aktuellen Nachfrage orientiert. Häufig versendete Artikel liegen näher an den Verpackungslinien. Für empfindliche Lebensmittel stehen abgedunkelte und sauerstoffreduzierte Lagerbereiche zur Verfügung.

Die Auslieferung erfolgt ebenfalls vollständig automatisiert: In dem Moment, in dem ein Online‑Käufer seine Bestellung abschickt, fährt ein Shuttle los, holt die Ware aus dem Regal und liefert sie an der automatischen Verpackungslinie ab. Dort schneidet eine Maschine blitzschnell einen exakt passenden Karton zu und klebt Deckel sowie Versandetikett auf. Geht die Bestellung bis 16 Uhr ein, ist das Paket am nächsten Tag beim Kunden. Dieses Versprechen löst Advastore mit seiner konsequent automatisierten Intralogistik ein.