Der digitale Zwilling gilt als zentrales Element moderner Industrie-4.0-Architekturen. In Verbindung mit der Verwaltungsschale (Asset Administration Shell, AAS) entwickelt sich das Konzept zunehmend von einer Vision hin zur industriellen Praxis. Während der digitale Zwilling reale Objekte virtuell abbildet und simuliert, sorgt die AAS für eine standardisierte, interoperable Datenbasis über den gesamten Lebenszyklus hinweg.

Digitaler Zwilling: vom Apollo-Programm zur vernetzten Produktion

Die Grundidee des digitalen Zwillings ist älter als häufig angenommen. Bereits im Apollo-13-Programm nutzte die Nasa 1970 physische und datenbasierte Replikate, um Probleme unter Realbedingungen zu analysieren. Heute beschreibt der Begriff ein digitales Modell, das Eigenschaften, Verhalten und Zustände eines realen Assets in Echtzeit widerspiegelt. In der Fertigung ermöglicht der digitale Zwilling etwa virtuelle Inbetriebnahmen, Prozesssimulationen oder zustandsbasierte Wartung. Auch Logistik, Energieversorgung und Medizintechnik profitieren von präzisen Simulationen und datenbasierten Entscheidungen. Eine zentrale Herausforderung bleibt jedoch die fehlende Standardisierung vieler proprietärer Lösungen. Ohne gemeinsame Semantik und offene Schnittstellen bleibt der Datenaustausch häufig auf geschlossene Systeme beschränkt.

Verwaltungsschale als standardisierte Struktur

Hier setzt die Verwaltungsschale an. Die AAS wurde im Rahmen der Plattform Industrie 4.0 entwickelt und ist in der Norm IEC 63278 definiert. Sie beschreibt physische oder digitale Assets in einer maschinenlesbaren, standardisierten Form. Die AAS organisiert Informationen in sogenannten Submodellen. Diese enthalten strukturierte Daten zu technischen Eigenschaften, Wartungsinformationen, Sicherheitsmerkmalen oder Nachhaltigkeitskennzahlen. Standardisierte Klassifikationen wie IEC CDD, Eclass oder OPC UA Companion Specifications stellen sicher, dass Inhalte systemübergreifend eindeutig interpretiert werden können. Damit schafft die Verwaltungsschale die Grundlage für Interoperabilität entlang der gesamten Wertschöpfungskette.

Eindeutige Identifikation und digitale Verknüpfung

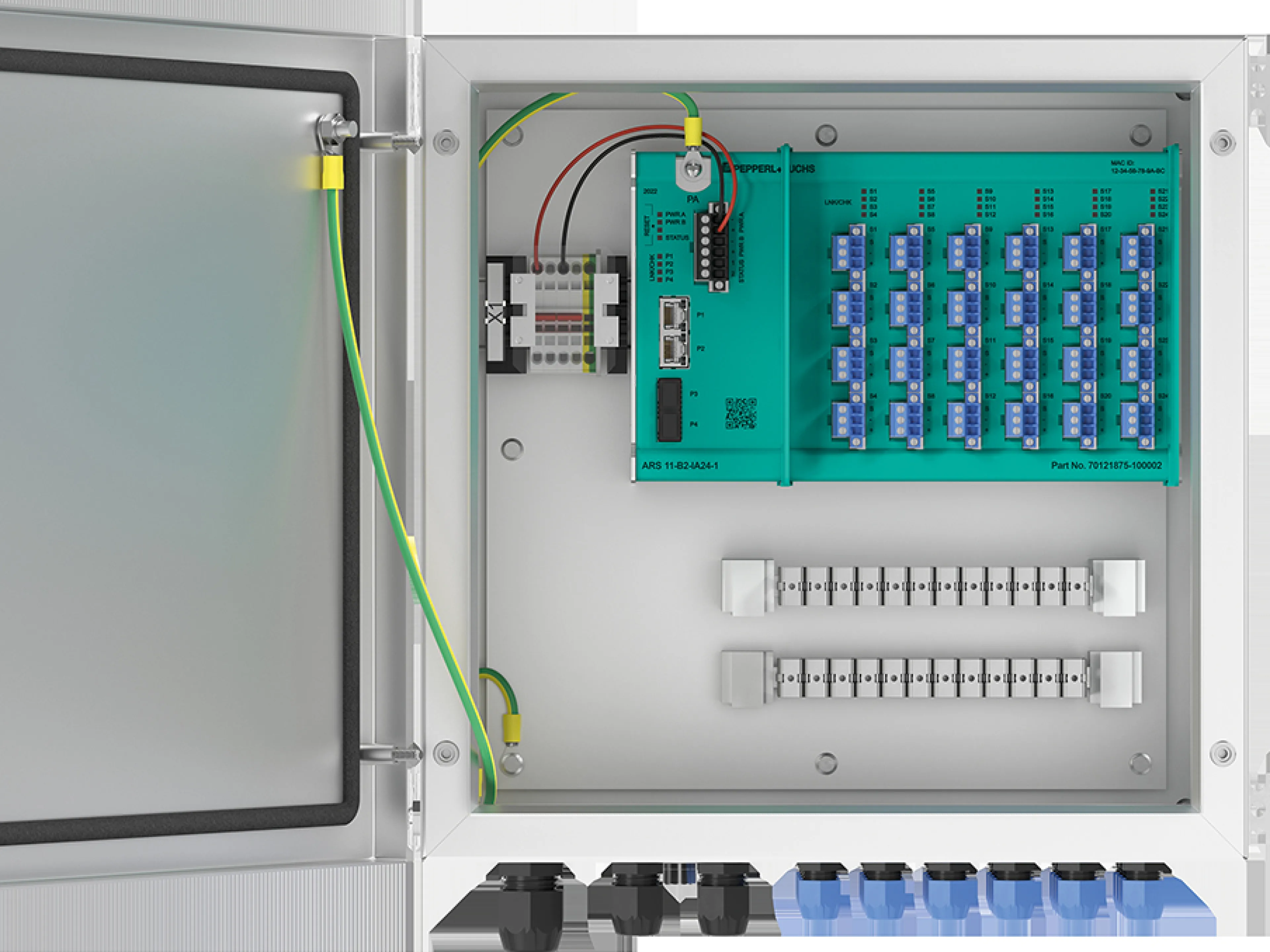

Eine zentrale Rolle spielt die eindeutige Identifikation physischer Produkte. Die Norm IEC 61406 definiert hierfür einen URI (Uniform Resource Identifier), der als ID-Link auf die jeweilige Verwaltungsschale verweist. Als maschinenlesbarer Code, beispielsweise in Form eines 2D-Barcodes, auf dem Produkt angebracht, ermöglicht dieser Link die direkte Verbindung zwischen physischem Objekt und digitaler Repräsentation. Der digitale Zwilling wird so eindeutig adressierbar und global identifizierbar.

Digitaler Produktpass als regulatorischer Treiber

Zusätzliche Dynamik erhält das Thema durch regulatorische Vorgaben der Europäischen Union. Ab Februar 2027 wird für bestimmte Produktgruppen ein digitaler Produktpass (DPP) verpflichtend. Dieser soll Informationen zu Materialzusammensetzung, Reparierbarkeit und Recycling transparent bereitstellen und die Kreislaufwirtschaft stärken. Konzepte wie „DPP 4.0“ des ZVEI nutzen die AAS als technisches Fundament. Die Verwaltungsschale fungiert dabei sowohl als Datenträger als auch als strukturgebendes Modell. Für Unternehmen bedeutet dies: Wer frühzeitig AAS-basierte Strukturen implementiert, erfüllt regulatorische Anforderungen und erschließt zugleich neue digitale Geschäftsmodelle.

Digitaler Zwilling in der Automatisierungsbranche

In der Automatisierungs- und Sensorikindustrie entstehen bereits konkrete Anwendungen. Produkte werden mit QR- oder Datamatrix-Codes ausgestattet, die direkt auf strukturierte Datensätze verweisen. Typische Einsatzszenarien sind:

- automatische Maschinenkonfiguration auf Basis standardisierter Asset-Daten

- zustandsbasierte Wartung durch integrierte Sensordaten

- durchgängige Rückverfolgbarkeit in Produktionsprozessen

- vereinfachte Integration herstellerübergreifender Komponenten

Der digitale Zwilling nutzt diese strukturierten Informationen, ergänzt sie um Live-Daten und ermöglicht umfassende Simulationen und Optimierungen.

Fazit digitaler Zwilling: Simulation trifft Standardisierung

Ein digitaler Zwilling entfaltet sein volles Potenzial erst in Kombination mit einer normierten Datenstruktur. Während er simulations- und analyseorientierte Funktionen bereitstellt, liefert die Verwaltungsschale die notwendige semantische und technische Grundlage. Mit wachsender Standardisierung, regulatorischen Impulsen und zunehmender Integration in industrielle Softwarelandschaften entwickelt sich der digitale Zwilling vom Schlagwort zum tragenden Element digitaler Wertschöpfung. Industrie 4.0 erhält dadurch nicht nur technologische Interoperabilität, sondern auch neue wirtschaftliche Perspektiven.

Autor

Benedikt Rauscher

Leiter globale Industrie 4.0 / IoT-Projekte

Pepperl+Fuchs